कैसे डिस्पोजेबल डायपर उत्पादन

2022-10-20 11:52

विनिर्माण प्रक्रिया

शोषक पैड का निर्माण

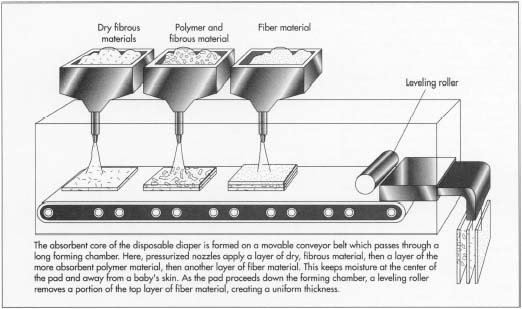

1 शोषक पैड एक जंगम कन्वेयर बेल्ट पर बनता है जो एक लंबे से होकर गुजरता है"गठन कक्ष।"चैम्बर में विभिन्न बिंदुओं पर, दबावयुक्त नोजल या तो बहुलक कणों या रेशेदार सामग्री को कन्वेयर सतह पर स्प्रे करते हैं। कन्वेयर के नीचे छिद्रित होता है, और जैसे ही पैड सामग्री को बेल्ट पर छिड़का जाता है, नीचे से एक वैक्यूम लगाया जाता है ताकि एक फ्लैट पैड बनाने के लिए तंतुओं को नीचे खींच लिया जाए।

शोषक पॉलिमर को पैड में शामिल करने के लिए कम से कम दो विधियों को नियोजित किया गया है। एक विधि में बहुलक को उसी फ़ीड स्टॉक में अंतःक्षिप्त किया जाता है जो फाइबर की आपूर्ति करता है। यह विधि एक पैड का निर्माण करती है जिसमें शोषक बहुलक अपनी पूरी लंबाई, चौड़ाई और मोटाई में समान रूप से फैला होता है। विधि से जुड़ी समस्या यह है कि शोषक का नुकसान हो सकता है क्योंकि महीन कणों को वैक्यूम द्वारा कन्वेयर में छिद्रों के माध्यम से खींचा जाता है। इसलिए यह महंगा और गन्दा है। यह विधि पैड को असमान रूप से अवशोषित करने का कारण बनती है क्योंकि शोषक केवल एक तरफ से खो जाता है और दूसरी तरफ नहीं।

पॉलीमर और फाइबर लगाने की दूसरी विधि में पैड बनने के बाद शोषक सामग्री को पैड की ऊपरी सतह पर लगाना शामिल है। यह विधि एक पैड का निर्माण करती है जिसमें शोषक सामग्री उसके शीर्ष पर केंद्रित होती है और पूरे पैड में अधिक अवशोषण नहीं होता है। एक और नुकसान यह है कि एक पैड बनाया गया है

इस तरह इसकी सतह पर लागू कुछ बहुलक खो सकते हैं। इसके अलावा, यह दृष्टिकोण जेल को अवरुद्ध करने का कारण बनता है, क्योंकि सभी शोषक पैड के बाहर होते हैं। नमी इस बाहरी परत में फंस जाती है और केंद्र में फैलने का मौका नहीं देती है। यह रुकावट त्वचा के खिलाफ नमी रखती है और पहनने वाले के लिए परेशानी पैदा कर सकती है।

बहुलक और रेशेदार सामग्री के मिश्रण को नियंत्रित करके इन समस्याओं का समाधान किया जाता है। बहुलक और फाइबर की कई परतों को लागू करने के लिए एकाधिक स्प्रे डिस्पेंसर का उपयोग किया जाता है। जैसे ही फाइबर को कक्ष में खींचा जाता है और पैड का निचला भाग बनता है, बहुलक के एक हिस्से को मिश्रित बहुलक और फाइबर की एक परत बनाने के लिए मिश्रण में जोड़ा जाता है। फिर सैंडविच प्रभाव देने के लिए ऊपर से अधिक शुद्ध फाइबर खींचा जाता है। यह गठन रेशेदार सामग्री से घिरे, अपने केंद्र तक सीमित शोषक बहुलक के साथ एक पैड बनाता है। जेल रुकावट कोई समस्या नहीं है क्योंकि बहुलक पैड के मूल में केंद्रित है। यह कण हानि की समस्या को भी हल करता है क्योंकि सभी अवशोषक रेशेदार सामग्री से घिरे होते हैं। अंत में, यह प्रक्रिया अधिक लागत प्रभावी है क्योंकि यह पॉलिमर को वहीं वितरित करती है जहां इसकी आवश्यकता होती है।

2 पैड को फाइबर और पॉलीमर की पूरी खुराक मिल जाने के बाद, यह कन्वेयर पथ को बनाने वाले कक्ष के आउटलेट के पास एक लेवलिंग रोलर तक ले जाता है। यह रोलर पैड के शीर्ष पर फाइबर के एक हिस्से को एक समान मोटाई बनाने के लिए हटा देता है। पैड फिर कन्वेयर द्वारा आउटलेट के माध्यम से आगे के संचालन के लिए प्रतिस्पर्धी डायपर बनाने के लिए चलता है।

नॉनवॉवन की तैयारी

ऊपर वर्णित अनुसार मेल्टब्लाऊन प्रक्रिया का उपयोग करके प्लास्टिक राल से गैर बुने हुए कपड़े की 3 शीट बनाई जाती हैं। इन चादरों को एक विस्तृत रोल के रूप में उत्पादित किया जाता है जिसे a . के रूप में जाना जाता है"वेब,"जिसे बाद में डायपर में उपयोग के लिए उपयुक्त चौड़ाई में काट दिया जाता है। ऊपर की शीट के लिए एक वेब है और दूसरी निचली शीट के लिए। यह ध्यान दिया जाना चाहिए कि पैड बनाने के बाद यह कदम जरूरी नहीं है क्योंकि गैर-बुने हुए कपड़े अक्सर एक अलग स्थान पर बनाए जाते हैं। जब निर्माता डायपर उत्पादन शुरू करने के लिए तैयार होता है तो कपड़े के ये बड़े बोल्ट विशेष रोलर उपकरण से जुड़े होते हैं जो कपड़े को असेंबली लाइन तक पहुंचाते हैं।

4 प्रक्रिया के किसी बिंदु पर, चिपकने वाले के साथ बैकिंग शीट से फैले लोचदार बैंड जुड़े होते हैं। डायपर को असेंबल करने के बाद, ये इलास्टिक बैंड सिकुड़ते हैं और डायपर को एक साथ इकट्ठा करते हैं ताकि यह सुनिश्चित हो सके कि एक सुखद फिट और रिसाव सीमित है।

घटकों की विधानसभा

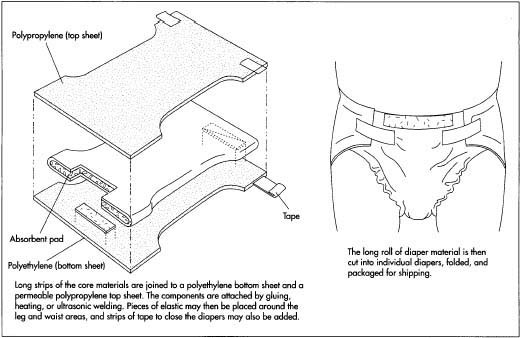

5 इस प्रक्रिया में अभी भी तीन अलग-अलग घटक हैं, शोषक पैड, शीर्ष शीट और बैकिंग शीट। ये तीन घटक लंबी पट्टियों में हैं और इन्हें एक साथ जोड़कर डायपर के आकार की इकाइयों में काटा जाना चाहिए। यह शोषक पैड को पॉलीइथाइलीन बॉटम शीट के साथ कन्वेयर पर फीड करके पूरा किया जाता है। पॉलीप्रोपाइलीन शीर्ष शीट को फिर जगह में खिलाया जाता है, और संकलित शीट को ग्लूइंग, हीटिंग या अल्ट्रासोनिक वेल्डिंग द्वारा जोड़ा जाता है। असेंबल किए गए डायपर में अन्य अटैचमेंट हो सकते हैं, जैसे टेप की स्ट्रिप्स या वेल्क्रो ™, जो क्लोजर के रूप में कार्य करते हैं।

6 फिर लंबे रोल को अलग-अलग डायपर में काटा जाता है, मोड़ा जाता है, और शिपिंग के लिए पैक किया जाता है।

उपोत्पाद/अपशिष्ट

डायपर उत्पादन महत्वपूर्ण उपोत्पादों का उत्पादन नहीं करता है; वास्तव में डायपर उद्योग अन्य उद्योगों के उप-उत्पादों का उपयोग करता है। डायपर उत्पादन में उपयोग किए जाने वाले शोषक पॉलिमर अक्सर अन्य रासायनिक उद्योगों की उत्पादन लाइनों से छोड़े जाते हैं। बहुलक कण अन्य अनुप्रयोगों के लिए बहुत छोटे हैं, लेकिन वे डायपर में उपयोग के लिए उपयुक्त हैं। डायपर उत्पादन में, हालांकि, गैर-बुना सामग्री और बहुलक कणों दोनों की काफी मात्रा बर्बाद हो जाती है। इस कचरे को कम करने के लिए, उद्योग सामग्री के प्रत्येक वर्ग गज (मीटर) से प्राप्त डायपर की संख्या को अनुकूलित करने का प्रयास करता है। इसके अलावा, बनाने वाले कक्ष में उपयोग किए गए अतिरिक्त फाइबर और बहुलक सामग्री को पुनर्प्राप्त करने के लिए हर संभव प्रयास किया जाता है। हालांकि, फिल्टर के बंद होने और अन्य नुकसान के कारण यह हमेशा संभव नहीं होता है।

गुणवत्ता नियंत्रण

डिस्पोजेबल डायपर की गुणवत्ता को नियंत्रित करने के लिए कई तरीकों का उपयोग किया जाता है, और इनमें से अधिकांश उत्पाद के अवशोषण से संबंधित होते हैं। एक कुंजी यह सुनिश्चित करना है कि शोषक पैड में बहुलक/फाइबर अनुपात सही है। बहुत अधिक भिन्नता डायपर की नमी सोखने की क्षमता को प्रभावित करेगी। उद्योग परीक्षण और त्रुटि से पता चला है कि इष्टतम प्रदर्शन और लागत के लिए, फाइबर से कण अनुपात लगभग 75:25 से 90:10 होना चाहिए। इस अनुपात से भी अधिक महत्वपूर्ण इन कणों का आकार और वितरण है। यह स्थापित किया गया है कि लगभग 400 माइक्रोन से अधिक या उसके बराबर द्रव्यमान वाले माध्य कण आकार वाले कण उस दर को बढ़ाने के लिए तंतुओं के साथ बहुत अच्छी तरह से काम करते हैं जिस पर द्रव को शरीर से दूर ले जाया जाता है। यदि कण इस सीमा के बाहर बहुत भिन्न होते हैं, तो जेल अवरोधन हो सकता है।

डायपर अवशोषकता स्थापित करने के लिए उद्योग द्वारा उपयोग किए जाने वाले कई मानक परीक्षण हैं। एक को डिमांड वेटेबिलिटी या ग्रेविमेट्रिक एब्सॉर्बेंस के रूप में जाना जाता है। ये परीक्षण मूल्यांकन करते हैं जिसे आमतौर पर एब्सॉर्बेंस अंडर लोड (एयूएल) के रूप में जाना जाता है। AUL को 21,000 dynes, या लगभग 0.30 lb/sq in (0.021 kg/sq cm) के बराबर दबाव के अधीन होने पर पॉलिमर द्वारा अवशोषित 0.9% खारा समाधान की मात्रा के रूप में परिभाषित किया गया है। यह परीक्षण गीले डायपर पर बैठे बच्चे के प्रभाव का अनुकरण करता है। यदि डायपर में एक घंटे के बाद कम से कम 24 मिली/जी का अवशोषण होता है, तो गुणवत्ता को स्वीकार्य माना जाता है।

अवशोषण के अलावा अन्य गुणवत्ता नियंत्रण कारक डायपर के फिट और आराम से संबंधित हैं। डायपर के खोल को बनाने के लिए उपयोग किए जाने वाले गैर-बुने हुए कपड़ों की पिघली हुई विशेषताओं पर विशेष ध्यान दिया जाना चाहिए। यदि विभिन्न गलनांक वाली सामग्री का उपयोग किया जाता है, तो जो सामग्री सबसे तेजी से पिघलती है वह बहुत नरम हो सकती है और असेंबली उपकरण से चिपक सकती है। जब कपड़े को खींच लिया जाता है तो इसे एक खुरदरी सतह के साथ छोड़ा जा सकता है जो उपयोगकर्ता के लिए असुविधाजनक होता है। अंत में, घटकों के संरेखण की सावधानीपूर्वक जाँच की जानी चाहिए या रिसाव हो सकता है।

नवीनतम मूल्य प्राप्त करें? हम जितनी जल्दी हो सके जवाब देंगे (12 घंटे के भीतर)